Keďže hliníkové vodiče sa čoraz viac používajú v automobilových káblových zväzkoch, tento článok analyzuje a organizuje technológiu pripojenia hliníkových napájacích káblových zväzkov a analyzuje a porovnáva výkon rôznych metód pripojenia, aby sa uľahčil neskorší výber metód pripojenia hliníkových napájacích káblových zväzkov.

01 Prehľad

S propagáciou používania hliníkových vodičov v automobilových káblových zväzkoch sa postupne zvyšuje používanie hliníkových vodičov namiesto tradičných medených vodičov. Avšak pri procese nahrádzania medených drôtov hliníkovými drôtmi je potrebné čeliť problémom s elektrochemickou koróziou, tečením pri vysokých teplotách a oxidáciou vodičov a riešiť ich. Zároveň musia hliníkové drôty nahrádzajúce medené drôty spĺňať požiadavky na pôvodné medené drôty. Elektrické a mechanické vlastnosti musia zabrániť zhoršeniu výkonu.

Na riešenie problémov, ako je elektrochemická korózia, tečenie pri vysokých teplotách a oxidácia vodičov počas aplikácie hliníkových drôtov, existujú v súčasnosti v priemysle štyri hlavné metódy pripojenia, a to: trecie a tlakové zváranie, trecie zváranie, ultrazvukové zváranie a plazmové zváranie.

Nasleduje analýza a porovnanie výkonnosti princípov a štruktúr pripojenia týchto štyroch typov pripojení.

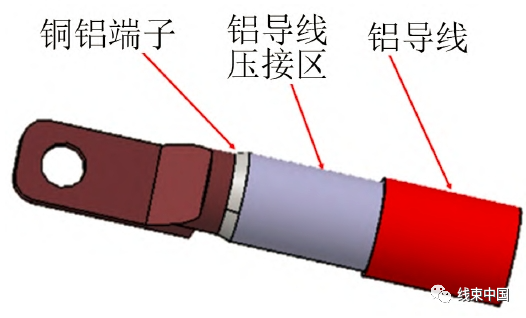

02 Zváranie trením a zváranie tlakom

Pri trecom zváraní a tlakovom spájaní sa najprv používajú medené a hliníkové tyče na trecie zváranie a potom sa medené tyče lisujú na vytvorenie elektrických spojení. Hliníkové tyče sa opracujú a tvarujú do hliníkových krimpovacích koncov a vytvoria sa medené a hliníkové svorky. Potom sa hliníkový drôt vloží do hliníkového krimpovacieho konca medeno-hliníkovej svorky a hydraulicky sa krimpuje pomocou tradičného krimpovacieho zariadenia na káblové zväzky, čím sa dokončí spojenie medzi hliníkovým vodičom a medeno-hliníkovou svorkou, ako je znázornené na obrázku 1.

V porovnaní s inými formami spojenia, trecie a tlakové zváranie vytvára prechodovú zónu zliatiny medi a hliníka trením medených a hliníkových tyčí. Zvarový povrch je rovnomernejší a hustejší, čím sa účinne zabráni problému s tepelným tečením spôsobenému rôznymi koeficientmi tepelnej rozťažnosti medi a hliníka. Okrem toho, vytvorenie prechodovej zóny zliatiny tiež účinne zabraňuje elektrochemickej korózii spôsobenej rôznymi aktivitami kovov medzi meďou a hliníkom. Následné utesnenie teplom zmršťovacími bužírkami sa používa na izoláciu soľnej hmly a vodnej pary, čo tiež účinne zabraňuje vzniku elektrochemickej korózie. Hydraulickým krimpovaním hliníkového drôtu a hliníkového krimpovacieho konca medeno-hliníkového terminálu sa monofilná štruktúra hliníkového vodiča a oxidová vrstva na vnútornej stene hliníkového krimpovacieho konca zničia a odlúpnu, čím sa dokončí prechod medzi jednotlivými drôtmi a medzi hliníkovým vodičom a vnútornou stenou krimpovacieho konca. Kombinácia zvárania zlepšuje elektrický výkon spojenia a poskytuje najspoľahlivejší mechanický výkon.

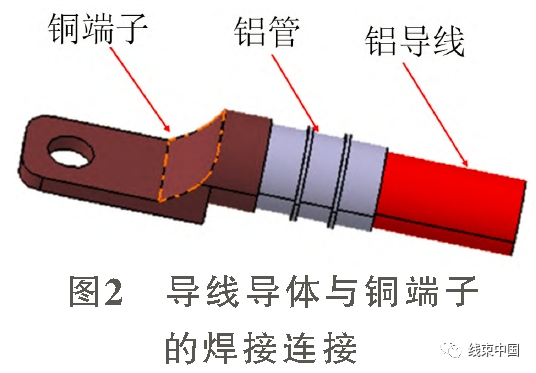

03 Zváranie trením

Trecie zváranie využíva hliníkovú trubicu na krimpovanie a tvarovanie hliníkového vodiča. Po odrezaní čelnej plochy sa vykoná trecie zváranie s medeným terminálom. Zvarové spojenie medzi drôteným vodičom a medeným terminálom sa vytvorí trecím zváraním, ako je znázornené na obrázku 2.

Trením sa spájajú hliníkové drôty. Najprv sa hliníková rúrka nasadí na vodič hliníkového drôtu pomocou krimpovania. Monofilová štruktúra vodiča sa krimpovaním zmäkčí, čím sa vytvorí tesný kruhový prierez. Potom sa zvarový prierez sploští sústružením, aby sa proces dokončil. Príprava zvarových povrchov. Jeden koniec medeného terminálu tvorí elektrickú spojovaciu štruktúru a druhý koniec je zvarová spojovacia plocha medeného terminálu. Zvarová spojovacia plocha medeného terminálu a zvarová plocha hliníkového drôtu sa zvaria a spoja trením a potom sa zvarový ohyb vyreže a vytvaruje, aby sa dokončil proces spájania hliníkového drôtu trením.

V porovnaní s inými formami pripojenia vytvára trecie zváranie prechodové spojenie medzi meďou a hliníkom prostredníctvom trecieho zvárania medzi medenými svorkami a hliníkovými drôtmi, čím sa účinne znižuje elektrochemická korózia medi a hliníka. Prechodová zóna trecieho zvárania medi a hliníka je v neskoršej fáze utesnená lepiacou zmršťovacou bužírkou. Zváracia oblasť nie je vystavená vzduchu a vlhkosti, čo ďalej znižuje koróziu. Okrem toho je zváracia oblasť miestom, kde je hliníkový vodič priamo spojený s medenou svorkou zváraním, čo účinne zvyšuje vyťahovaciu silu spoja a zjednodušuje proces spracovania.

Nevýhody však existujú aj v spojení medzi hliníkovými drôtmi a medeno-hliníkovými svorkami na obrázku 1. Použitie trecieho zvárania u výrobcov káblových zväzkov si vyžaduje samostatné špeciálne zariadenia na trecie zváranie, ktoré majú nízku všestrannosť a zvyšujú investície do dlhodobého majetku výrobcov káblových zväzkov. Po druhé, pri trecom zváraní sa počas procesu monofilná štruktúra drôtu priamo trením zvára s medenou svorkou, čo vedie k dutinám v oblasti trecieho zvárania. Prítomnosť prachu a iných nečistôt ovplyvňuje konečnú kvalitu zvárania a spôsobuje nestabilitu mechanických a elektrických vlastností zvarového spoja.

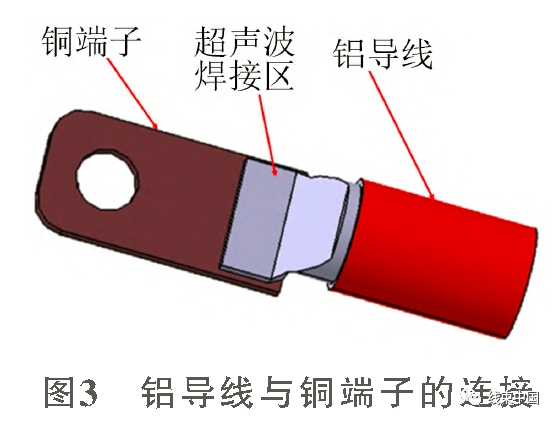

04 Ultrazvukové zváranie

Ultrazvukové zváranie hliníkových drôtov využíva ultrazvukové zváracie zariadenie na spájanie hliníkových drôtov a medených koncoviek. Prostredníctvom vysokofrekvenčného kmitania zváracej hlavy ultrazvukového zváracieho zariadenia sa monofily hliníkového drôtu a hliníkové drôty a medené koncovky spoja, čím sa vytvorí hliníkový drôt. Spojenie medených koncoviek je znázornené na obrázku 3.

Ultrazvukové zváranie nastáva, keď hliníkové drôty a medené svorky vibrujú vysokofrekvenčnými ultrazvukovými vlnami. Vibrácie a trenie medzi meďou a hliníkom dokončujú spojenie medzi meďou a hliníkom. Pretože meď aj hliník majú plošne centrovanú kubickú kryštálovú štruktúru kovu, v prostredí vysokofrekvenčných oscilácií za týchto podmienok sa dokončí atómová náhrada v kryštálovej štruktúre kovu a vytvorí sa prechodová vrstva zliatiny, čím sa účinne zabráni vzniku elektrochemickej korózie. Zároveň sa počas procesu ultrazvukového zvárania oxidová vrstva na povrchu monofilu hliníkového vodiča odlupuje a potom sa dokončí zvarové spojenie medzi monofilmi, čo zlepšuje elektrické a mechanické vlastnosti spojenia.

V porovnaní s inými formami pripojenia je ultrazvukové zváracie zariadenie bežne používaným spracovateľským zariadením pre výrobcov káblových zväzkov. Nevyžaduje si investície do nových investícií do dlhodobého majetku. Zároveň sa na svorkách používajú medené lisované svorky, čo znižuje náklady na svorky a prináša najlepšiu cenovú výhodu. Existujú však aj nevýhody. V porovnaní s inými formami pripojenia má ultrazvukové zváranie slabšie mechanické vlastnosti a nízku odolnosť voči vibráciám. Preto sa použitie ultrazvukových zváracích spojov neodporúča v oblastiach s vysokofrekvenčnými vibráciami.

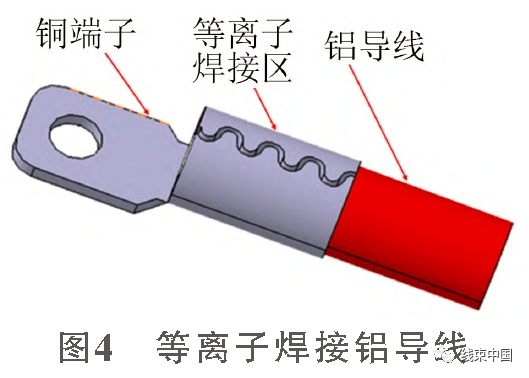

05 Plazmové zváranie

Plazmové zváranie používa medené svorky a hliníkové drôty na krimpovacie spojenie a potom sa pridaním spájky plazmový oblúk použije na ožiarenie a ohrev zváranej oblasti, roztavenie spájky, vyplnenie zváranej oblasti a dokončenie spojenia hliníkového drôtu, ako je znázornené na obrázku 4.

Plazmové zváranie hliníkových vodičov sa najprv vykonáva plazmovým zváraním medených koncoviek a krimpovanie a upevnenie hliníkových vodičov sa vykonáva krimpovaním. Plazmové zváracie koncovky po krimpovaní vytvoria valcovitú štruktúru a potom sa oblasť zvárania koncoviek vyplní spájkou obsahujúcou zinok a na krimpovaný koniec sa pridá spájka obsahujúca zinok. Pod ožiarením plazmovým oblúkom sa spájka obsahujúca zinok zahreje a roztaví a potom kapilárnym pôsobením vstúpi do medzery medzi vodičmi v oblasti krimpovania, čím sa dokončí proces spojenia medených koncoviek a hliníkových vodičov.

Plazmové zváranie hliníkových drôtov zabezpečuje rýchle spojenie medzi hliníkovými drôtmi a medenými svorkami pomocou krimpovania, čím sa zabezpečujú spoľahlivé mechanické vlastnosti. Zároveň sa počas krimpovania vďaka kompresnému pomeru 70 % až 80 % dokončí deštrukcia a odlupovanie oxidovej vrstvy vodiča, čo účinne zlepšuje elektrický výkon, znižuje kontaktný odpor spojovacích bodov a zabraňuje ich zahrievaniu. Potom sa na koniec krimpovacej oblasti pridá spájka obsahujúca zinok a plazmový lúč ožiari a zahreje zváranú oblasť. Spájka obsahujúca zinok sa zahreje a roztaví a spájka kapilárnym pôsobením vyplní medzeru v krimpovacej oblasti, čím sa dosiahne slaná hmla v krimpovacej oblasti. Izolácia od pár zabraňuje vzniku elektrochemickej korózie. Zároveň sa vďaka izolácii a tlmeniu spájky vytvorí prechodová zóna, ktorá účinne zabraňuje vzniku tepelného tečenia a znižuje riziko zvýšeného odporu spoja pri tepelných a studených šokoch. Plazmovým zváraním oblasti pripojenia sa efektívne zlepšuje elektrický výkon oblasti pripojenia a ďalej sa zlepšujú aj mechanické vlastnosti oblasti pripojenia.

V porovnaní s inými formami pripojenia plazmové zváranie izoluje medené svorky a hliníkové vodiče prostredníctvom prechodovej zváracej vrstvy a zosilnenej zváracej vrstvy, čím účinne znižuje elektrochemickú koróziu medi a hliníka. Zosilnená zváracia vrstva obaluje čelnú plochu hliníkového vodiča tak, aby medené svorky a jadro vodiča neprišli do kontaktu so vzduchom a vlhkosťou, čo ďalej znižuje koróziu. Okrem toho prechodová zváracia vrstva a zosilnená zváracia vrstva pevne fixujú medené svorky a spoje hliníkových drôtov, čím účinne zvyšujú vyťahovaciu silu spojov a zjednodušujú proces spracovania. Existujú však aj nevýhody. Použitie plazmového zvárania u výrobcov káblových zväzkov vyžaduje samostatné špecializované plazmové zváracie zariadenie, ktoré má nízku všestrannosť a zvyšuje investície do dlhodobého majetku výrobcov káblových zväzkov. Po druhé, pri procese plazmového zvárania sa spájkovanie dokončuje kapilárnym pôsobením. Proces vyplnenia medzery v oblasti krimpovania je nekontrolovateľný, čo vedie k nestabilnej konečnej kvalite zvárania v oblasti plazmového zvárania, čo má za následok veľké odchýlky v elektrických a mechanických vlastnostiach.

Čas uverejnenia: 19. februára 2024